Закалочная печь для предприятия

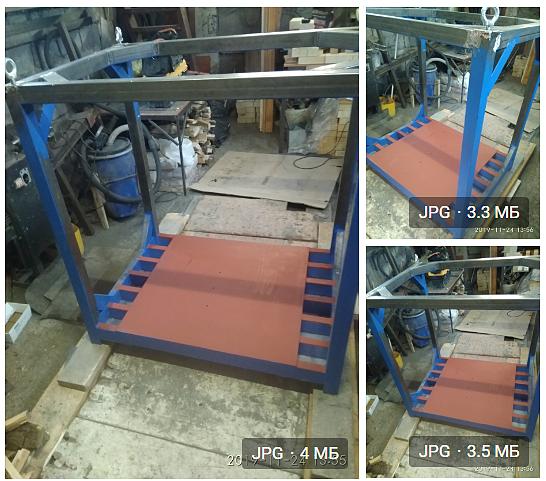

С одного из предприятий Перми поступил заказ на производство печи для термообработки металла. Технические требования рабочая камера 400*400*900, рабочая температура до 1250 С, материал футеровки кирпич.....после проектирования приступили к работам. Начало положено, каркас в работу!!!

Продолжаем работу над печью, сделали "под" печи подняли стенки.

Вот такая получается чудо-печь. Продолжаем работать кладка готова.

Постройка печи продолжается! Установили спирали фехраль 4 мм на трубки МКР.

Вновь принялись за старый проект. Установили подовую плиту из карбида кремния, Изготовили и установили направляющие на двери. Двери будут открываться вверх. Отлично легла комбинированная футеровка. Общая толщина стенки составляет 260 мм.

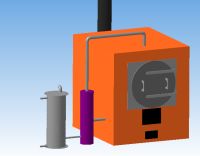

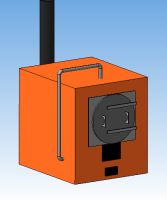

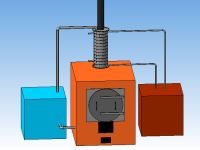

Печь готова. Собран блок управления на базе терморегулятора DELTA(пожелание заказчика). Печь оснащена: двумя видами свето-звуковой аварией, звуковым сигналом начала тех.процесса, отключение напряжения на спиралях при открывании дверей, климат контролем блока управления(съемные фильтры), мощным тиристорным силовым блоком, информационным табло целостности спиралей. При тестовых пусках мощность печи составила 40 кВт. Далее печь ждет упаковка, отгрузка, транспортировка, сушка, первые рабочие циклы.

Но не будем им за это пенять, для нашего удобства сделано.

Но не будем им за это пенять, для нашего удобства сделано.