Пиролизная установка для переработки отходов пластика и резины в бензин

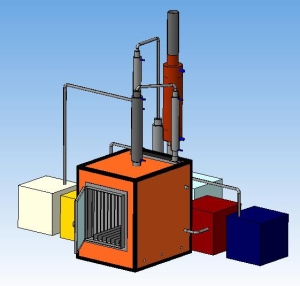

просмотров: 2929Пиролизная установка работающая методом закрытого пиролиза* без доступа кислорода. Предназначена для переработки и утилизации резиносодержащих и полимерсодержащих отходов, нефтешламов и отработанных масел. В пиролизной установке на выходе получается большой объем жидкого топлива (дизель, бензин, печное топливо).

|

Содержание:

|

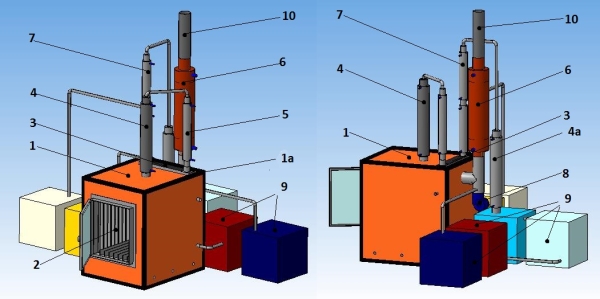

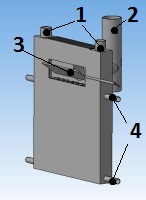

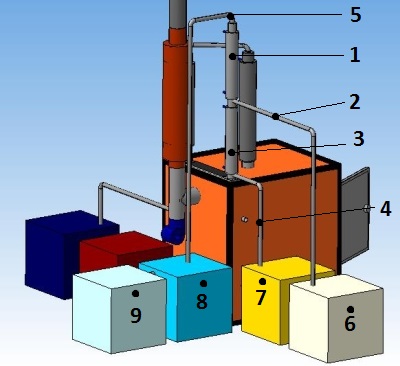

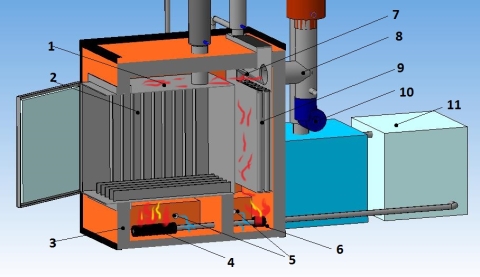

1-Основание каркас пиролизной печи. 1а-Обвязка печи уголком. 2-Топка печи (реторта). 3-Испаритель. 4-Фильтр (дефлегматор). 4а-Конденсатор. 5-Фильтр (катализатор). 6-Фильтр для газов. 7-Ректификационная колонна. 8-Вентилятор. 9-Емкости для продуктов пиролиза. 10-Дымовая труба.

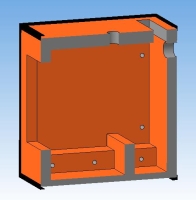

Основание и каркас пиролизной печи

|

|

|

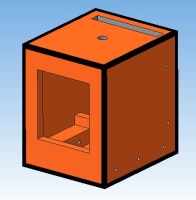

Основание (кожух) пиролизной печи складывается из термостойкого кирпича. Он хорошо сохраняет температуру в топке (реторте*) печи. Имеет высокую энергоемкость, теплоизоляцию и при перезагрузке сырья, быстро выходит на рабочий режим. Печь легко ремонтируется при необходимости меняется железная топка (реторта).

Размеры печи и реторты для загрузки сырья, можно делать для любых объемов.

По всему периметру печи делается обвязка из железного уголка. Каркас надежно сохраняет печь, не дает ей растрескаться, потерять герметичность.

Все железные изделия примыкающие к кирпичному кожуху печи, надежно крепятся, хорошо герметизируются базальтом.

* Реторта - аппарат служащий для перегонки или для воспроизведения реакций, требующих нагревания и сопровождающихся выделением газообразных или жидких летучих продуктов, которые тут же непосредственно и подвергаются перегонке.

* Пиролиз - термическое разложение органических и многих неорганических соединений при недостатке кислорода.

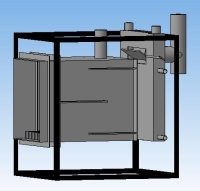

Топка (реторта) печи.

|

|

|

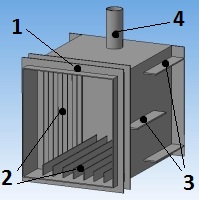

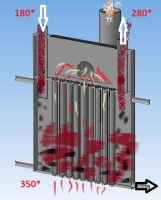

1-Ребра уплотнители для кирпичной кладки. 2-Ребра жесткости. 3-Лопасти для горячих газов. 4-Отвод пиролизных газов. 5-Уплотнитель в дверке. 6-Термоизоляция на дверке.

Реторта в пиролизной печи изготавливается из металла толщиной не менее 5 мм. боковые стенки, не менее 10мм дно. Это герметичный ящик для нагрева сырья, и выделения углеводородных пиролизных газов. На стенках реторты сделаны ребра жесткости, они увеличивают деформационные свойства реторты, хорошо передают тепло от огня в камеру. Реторта надежно, герметично монтируется в кирпичный кожух. Температура от горелки равномерно нагревает реторту по всей площади. Горячие газы двигаются вокруг топки по дымовым каналам.

Загрузочная дверь для сырья, изготавливается с термоизоляционным слоем. Дверь должна герметично прижиматься к основанию печи, не выпуская газы из реторты, кислород в реторту.

Испаритель

|

|

|

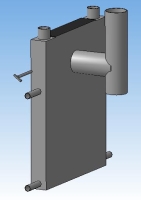

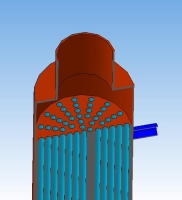

1-Трубы для прохода пиролизного газа. 2-Дымоход. 3-Задвижка для горячих газов. 4-Отводы для слива тяжелой фракции.

Испаритель* изготовлен из металла 5 мм. и герметично вмонтирован в кирпичный кожух печи. Выполняет роль испарителя жидкой, высококипящей углеводородной массы. Пропускает через себя по трубкам, горячие газы от горелки, нагревает пиролизную жидкость. Служит уловителем и отстойником для тяжелых фракций углеводорода. Поддерживает равномерную температуру в кубе испарителе, для дальнейшей очистки и перегонки парогазовой смеси в ректификационной колонне (дизель и бензин). Задвижка на испарителе регулирует температуру, переключая движение горячих газов в печи.

Тяжелые грязные фракции углеводорода накапливаются в кубе испарителе. При заполнении куба из него сливается печное топливо.

*Испаритель — теплообменный аппарат, в котором осуществляется процесс фазового перехода жидкого теплоносителя в парообразное и газообразное состояние за счёт подвода от более горячего теплоносителя.

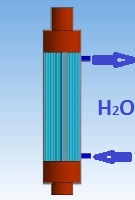

Теплообменник, фильтр (дефлегматор), катализатор

|

|

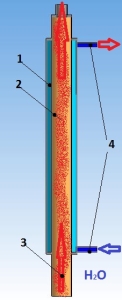

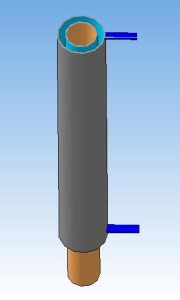

1- Охлаждающая жидкость 2-Фильтр, катализатор, теплообменник 3-Пиролизный газ 4-Отводы подачи охлаждающей жидкости |

Теплообменник сделан из железных труб, выполняет важнейшую роль в очистке, конденсации парогазовой углеводородной смеси. Сконструирован по принципу дефлегматора*. По внутреннему контуру в трубе идут углеводородные газы. В трубе размещаются катализаторы для химической очистки и фильтрации. Парогазовые смеси очищаются от кислот, парафинов, сажи, охлаждаются и конденсируют. Наружный контур служит для охлаждения, в нем циркулирует вода.

*Дефлегматор - представляет собой кожухотрубный теплообменник, в межтрубное пространство которого подается оборотная вода, а в трубном пространстве дефлегматора происходит конденсация высококипящих углеводородов. Под собственной массой конденсируемые газы стекают в низ теплообменника (флегма).

*Катализа́тор - химическое вещество, ускоряющее реакцию, но не расходующееся в процессе реакции.

*Конденса́тор - теплообменный аппарат, теплообменник, в котором осуществляется процесс конденсации, процесс фазового перехода теплоносителя из парообразного состояния в жидкое за счёт отвода тепла более холодным теплоносителем.

*Флегма - часть дистиллята, возвращаемая в нижнюю часть ректификационной колонны.

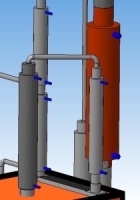

Ректификационная колонн(дизель, бензин)

|

1-Колонна для конденсации бензина 2-Отвод для бензина 3-Колонна для конденсации дизеля 4-Отвод для дизеля 5-Отвод для газа (метан. бутан) 6- Емкость для бензина 7-Емкость для дизеля 8-Конденсат воды 9-Емкость для газа |

В ректификационной колонне* конденсируются очищенные высококипящие углеводороды. При разной температуре пары разделяются на (дизельную 260°C и бензиновую 160°C )фракции. Колона сконструирована по принципу дефлегматора. Жидкости (дизель и бензин) охлаждаются, транспортируются, складируются в раздельные емкости по трубопроводу. Производимый газ из печи конденсируется, очищается, разделяется на воду и газ. Полученные продукты (вода, газ) разделяются, транспортируются по трубопроводу в разные емкости. Большая часть не конденсируемого углеводородного газа идет на разогрев реторты.

*Ректификационная колонна - аппарат который применяется в процессах дистилляции, экстрактивной ректификации, экстракции жидкостей, теплообмена между паром и жидкостью.

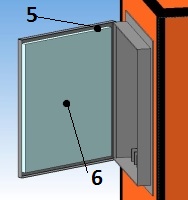

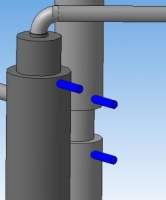

Фильтр для отходящих газов

|

|

|

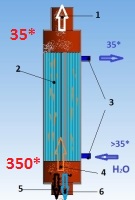

1-Чистые отходящие газы. 2-Трубки конденсатора. 3-Отводы для охлаждающей жидкости. 4-Горячие грязные газы. 5-Конденсат сажи. 6-Конденсат воды.

Фильтр служит для очистки отработанных газов в атмосферу.

Выполнен из набора железных трубок в кожухе с охлаждающей жидкостью по принципу дефлегматора. При понижении температуры отходящих газов до 35°C, они конденсируют и стекают в бак накопитель по трубопроводу. Вместе с жидкостью уходит сажа и вредные примеси.

Система охлаждения пиролизных газов

|

|

|

Вся система охлаждения в пиролизной установке работает на воде. Жидкость циркулирует по замкнутому кругу в единой системе. Напором воды регулируется температура парогазовой смеси в колоннах, теплообменниках, фильтрах, катализаторах, дефлегматорах. Подачу воды контролируют насосы, датчики, автоматика. Охлаждающая жидкость не загрязняется и может использоваться многократно.

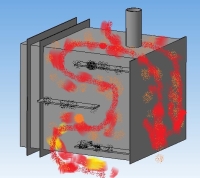

Температурные режимы работы пиролизной установки

|

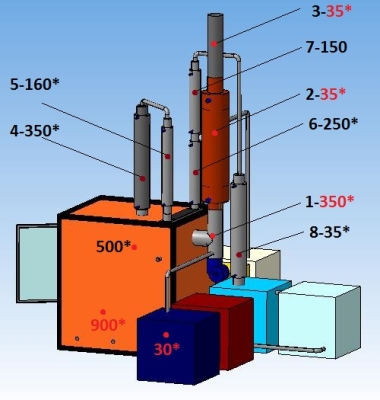

Температурная карта: Нагрев реторты до 900* 1-Отходящие газы , в трубе 350* 2-Температура в фильтре 35* 3-Отходящие газы в атмосферу 35* Отходы сажа в емкости 30* Нагрев газов в реторте до 500* 4-Фильтр дефлегматор 350* 5-Катализатор , дефлегматор 160* 6-1 ступень колонны 260* (дизель) 7-2 ступень колонны 150* (бензин) 8-Конденсатор газа 35* |

Вся температура в пиролизной установке поддерживается горелкой, за счет нагрева реторты в топке печи. Печь нагревает сама себя за счет сгорания побочного газа и печного топлива. Температура в каждой колонне регулируется системой охлаждения. Температура в испарителе регулируется задвижкой, которая направляет горячие газы.

Система нагрева пиролизной печи

|

1-Дымовой канал 2-Топка печи (реторта) 3-Кирпичный кожух печи 4-Горелка под ретортой 5-Подача воздуха в камеру 6-Горелка под испарителем 7-Задвижка дымовая 8-Отвод в трубу 9-Испаритель 10-Вентилятор 11-Емкость для газа |

Печь работает на газу и печном топливе. Холодный запуск печи осуществляется на печном топливе. После разогрева реторты, установка начинает работать на газу от продуктов пиролиза. Излишки газа собираются в емкости для газа (газгольдер).

Горячие газы от горелки двигаются вокруг реторты и прогревают ее. Тепло дымовых газов направляются для разогрева жидкости углеводородов в кубе испарителе с помощью задвижки. Отработавшие газы выводятся в дымовую трубу, предварительно пройдя очистку через фильтр.

Продукты пиролиза складирование и утилизация

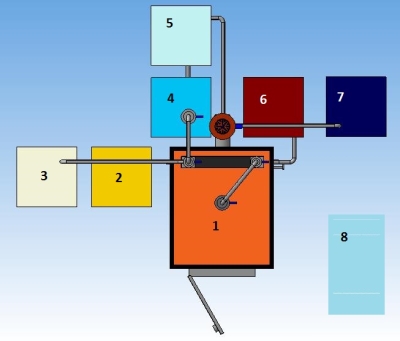

|

1-Пиролизная камера (реторта) 2-Емкость для дизеля 3-Емкость для бензина 4-Емкость для воды из сырья 5-Емкость для газа 6-Емкость для печного топлива 7-Емкость для жидких отходов продуктов сгорания. 8-Емкость для охлаждающей жидкости (вода) |

После переработки пластика и резины из реторты извлекается сажа (активный углерод), который может реализовываться на рынке.

*Полукокс — высокоуглеродистый материал пористостью 40-60% по объёму, средняя теплота сгорания которого составляет ориентировочно 31-35 Мдж/кг. Полукокс обладает высокой реакционное способностью к СО2, хорошо горит, легко воспламеняется.

Главным продуктом пиролизной установки является дизельный и бензиновый конденсат. Его качество и чистота позволяет использовать его в ДВС.

Печное топливо используется в отопительных печах и котлах.

*Синтетическая нефть - представляющая собой подобие природной нефти, предназначена либо для дальнейшей переработки на установках органического синтеза в моторное топливо, либо для использования в качестве топлива в системах ТЭЦ и котельных.

Побочным продуктом пиролиза появляется углеводородный газ, он используется для разогрева реторты. Излишки газа можно собирать в емкости и реализовывать.

*Пиролизный газ - состоит из смеси различных лёгких углеводородов средняя теплота сгорания которого составляет 16-22 Мдж на куб.м. В зависимости от температурного режима процесса пиролиза, его количество может находиться в пределах 20-65% от массы сухого исходного вещества.

Отходами производства получаются очистка газов от горелки в печи (вода, сажа, кислоты и др.). Утилизируются.