Изготовление пиролизной установки

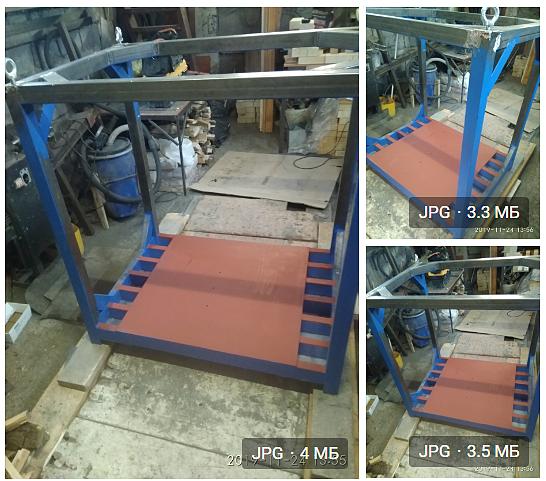

Все железные заготовки для пиролизной установки вырезаны на лазере.

После высокоточной обработки, будет легко и удобно сваривать, монтировать детали.

Уже совсем близок тот день, когда приедут заказчики смотреть на работу установки со всей России.

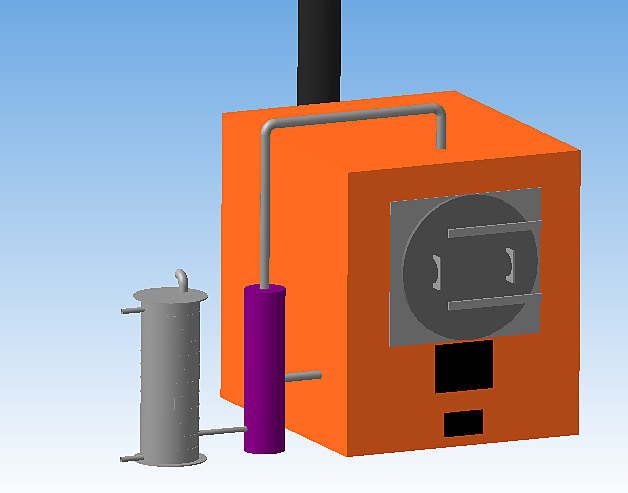

Пиролизная установка "Пантера" утилизация нефтешламов и отработанных масел

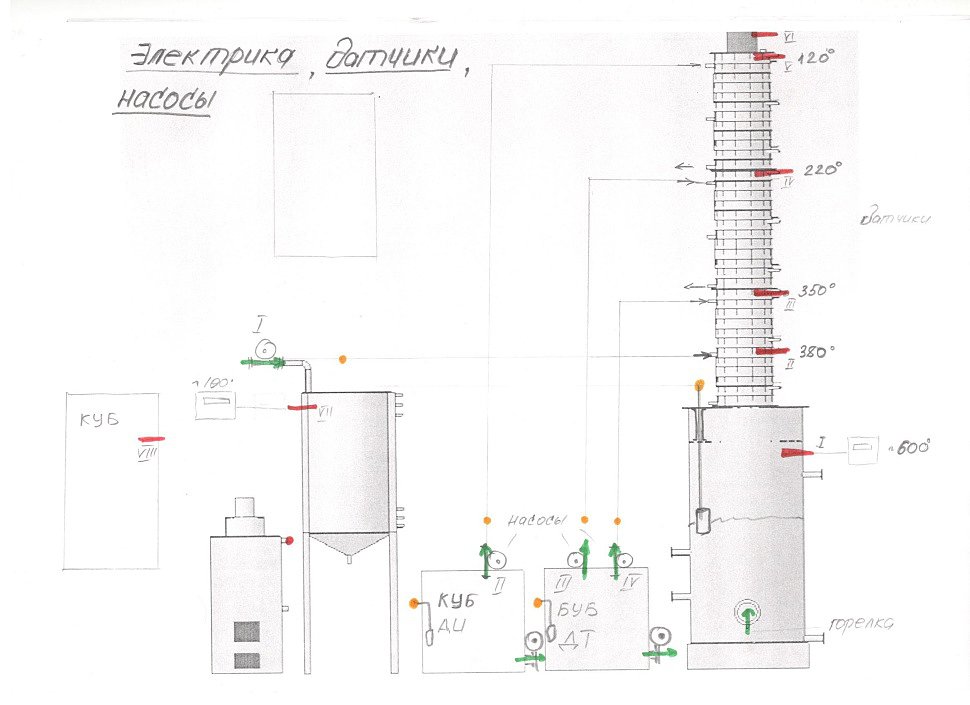

Хорошее соотношение цены и качества 7500 рублей, 150 КВт. Компания "Ставпечь" специализируются на производстве горелок.

Хорошее соотношение цены и качества 7500 рублей, 150 КВт. Компания "Ставпечь" специализируются на производстве горелок.  Молодцы.

Молодцы.