Кирпич для кладки барбекю

Заказчик захотел видеть свою печь в белом кирпиче.

Выбор пал на Кирово-Чепецкий кирпич.

Лотос м-300, 80 рублей за штуку.

Достойный выбор.

Скоро будем складывать красивую барбекюшницу в беседке.

Заказчик захотел видеть свою печь в белом кирпиче.

Выбор пал на Кирово-Чепецкий кирпич.

Лотос м-300, 80 рублей за штуку.

Достойный выбор.

Скоро будем складывать красивую барбекюшницу в беседке.

Теги:

Всё отопительные, банные печи из кирпича в процессе эксплуатации начинают трескаться.

Чтобы сдержать этот процесс, делаем стяжной металлический каркас из уголка.

Русская печь с камином растет и долго прослужит своим хозяевам без текущего ремонта.

Пришло время осваивать ручной труд и рабочую специальность. Заработать на смартфон не плохой мотив.

Первый, самостоятельный, командировочный, трудовой выход сына на рабочие поля в 13 лет.

Начальный уровень - ученик ПОДСОБНИКа.

Теги:

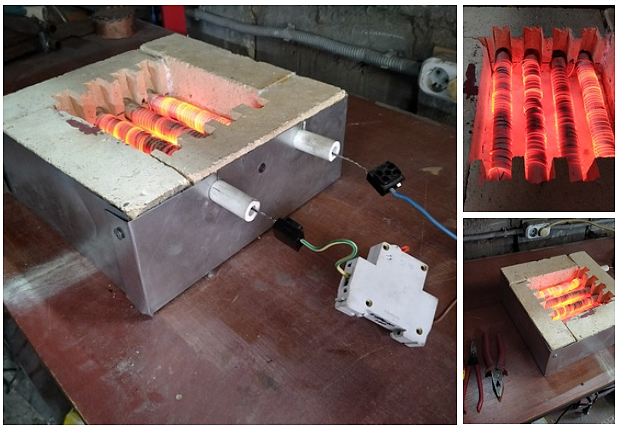

Возникла нужда в плитке до 3 кВт. Пройдясь по магазинам, понял, что больше 1,5 кВт заводские плитки не делают.

Собрал из того, что было в гараже.

Стоимость затрат 150 рублей.

Теги:

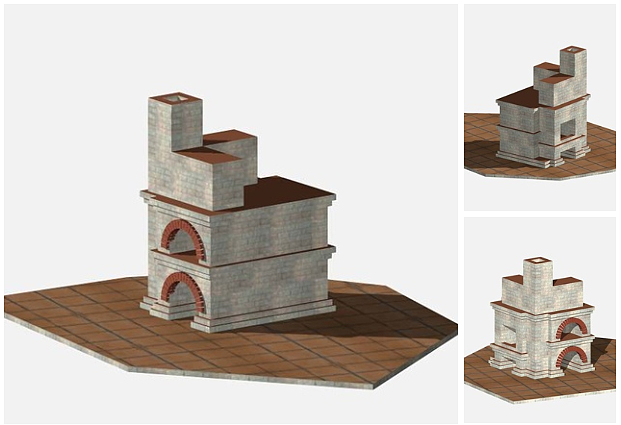

Поступил заказ на интересную русскую печь с камином.

Нарисовал проект заказчику и уже чешутся руки.

Это будет красивая печь из желтого, колотого кирпича.

Закончена печь барбекю под облицовку.

Три дня работы и все довольны.

Дымоходы из 300 сэндвича уже были смонтированы.

Мангал, казан, тандыр.

Теги:

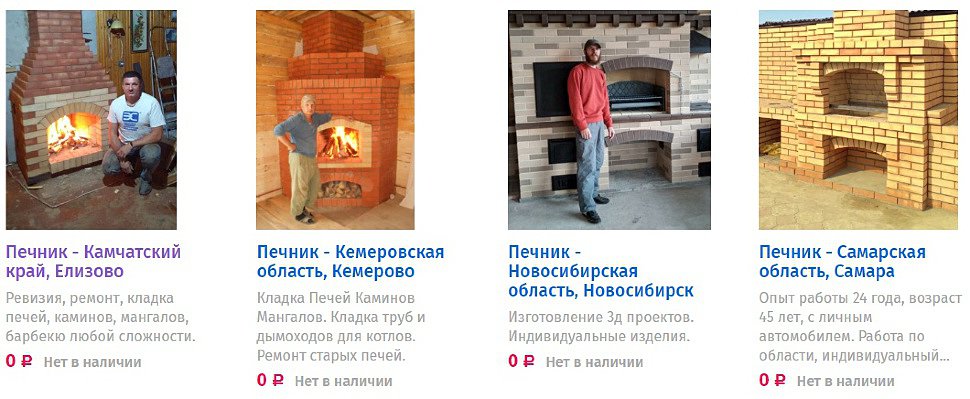

Уважаемые печники, все кто занимается интересным ремеслом по всей России.

Размещу ваше объявление на своем сайте. (бесплатно)

У вас будет своя оформленная информационная страничка, которая поможет клиентам найти вас через поисковики (Яндекс и Гугл) в вашем городе.

Разместим вашу фотогалерею на сайте.

Смотрите как это выглядит в готовом каталоге.

Отправляйте ваши объявления в сообщения группы.

Буду рад помочь вам.

Теги:

Установлена 6 метровая реторта в каркас. Ловким движением крана и 2 тонная труба легла на свое место.

Впереди ещё много работы, собираются все основные узлы пиролизной установки.

Теги:

Для измельчения отходов пластика и резины нужен шредер. Мелкая фракция лучше перерабатывается в пиролизной установке.

Купили мощный редуктор, который будет измельчать сырье.

Совсем скоро пиролизная установка "Барс" заступит на свою службу.

Теги:

Монтажные работы по сборке пиролизной установки идут полным ходом.

Вес конструкции более 8 тонн.

Совсем скоро начнем перерабатывать пластик и резину в топливо.

Теги: